20-04-2022, 23:41

Ich baue mir endlich eine Teststation für meine zahlreichen Hydraulikarbeiten. Ob es nun ein selbstgebauter Hydraulikzylinder ist, oder ein Ventilblock, ich muss diese Sachen immer testen und das geht halt so viel besser, als dazu jedes Mal den Hitachi missbrauchen zu müssen. Die einzelnen Teile dafür habe ich mit der Zeit angesammelt, begonnen hat es mit der Hydraulikpumpe, die im VW-Konzern für die Klimatisierung verwendet wird und deswegen langlebig und leise ist. Zuletzt stieß der rote Brushless-Motor dazu, derselbe läuft im Hitachi, nur hat der dort noch 400kV. Der hier hat nur mehr 320kV, ich vermute, dass die VW-Pumpe damit noch besser zurecht kommt. "kV" bedeutet, 100 Umdrehungen pro Volt. Bei einem 3S-Lipo (nominal 11,1 Volt) sind das dann 11,1 x 320 = 3552 U/Min maximale Drehzahl, die ich mit dem Regler auch noch ganz gut runterregeln kann, ohne dass sie zu heiß wird. Im Hitachi ist sie bis 15% noch lauffähig und ab 25% hat sie ordentlich Kraft.

Die VW-Pumpe mit dem roten Brushlessmotor schafft maximal 100bar und 1,3 Liter/Minute. Ich betreibe sie aber fast immer im Bereich von 25-40 bar, damit die Hydraulikschläuche möglichst lange halten.

Heute musste ich den roten Brushlessmotor umbauen, die Welle ist zu lange und hat vorne auch keine Mitnehmernut für die Pumpe. Also habe ich die Welle - wegen des Kugellagers - vorsichtig ausgepresst und um 7,10mm gekürzt. Weil ich ohnehin den Schlitz fräsen musste, habe ich das gleich auf der Standfräse (Optimum MB4) gemacht, sonst wäre das natürlich auf der Drehmaschine ganz easy gegangen. Der Schlitz kam gleich danach und der ist 5mm tief. Ab jetzt lasse ich wieder die Bilder sprechen:

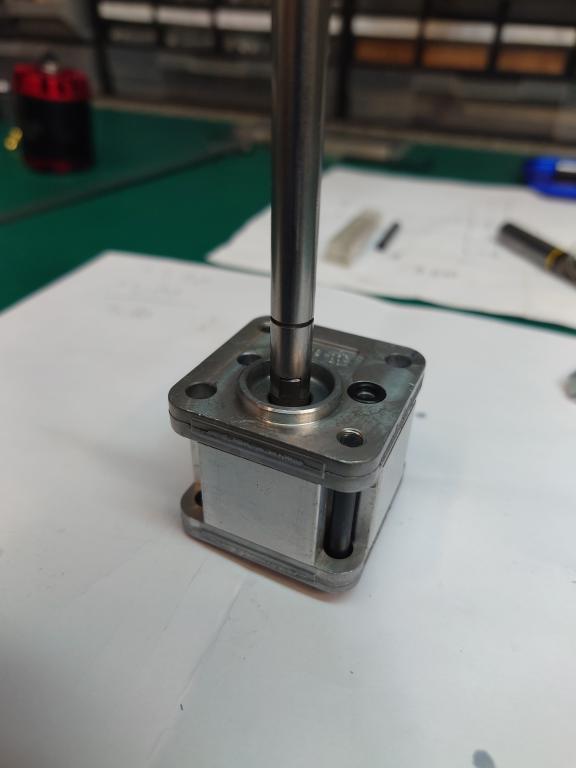

1. Roter Brushlessmotor mit zu langer Welle ohne Mitnehmer-Nut:

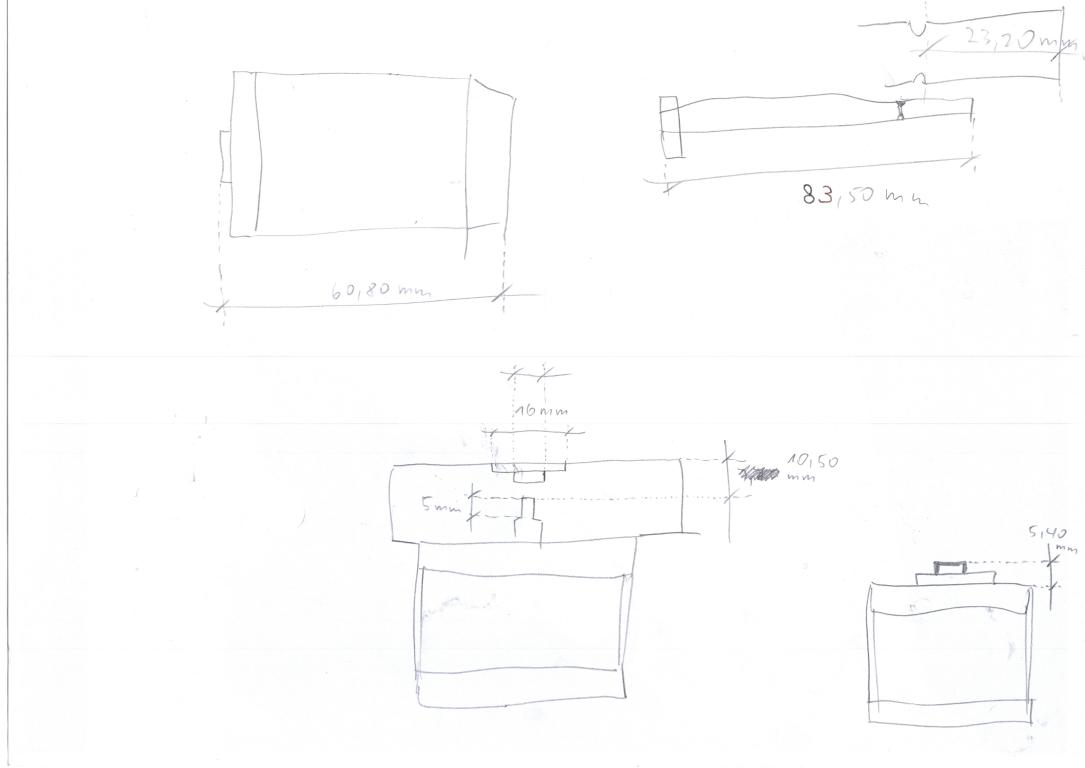

2. Ohne Abmessen geht natürlich nichts, ich hebe mir alle Handskizzen für die Ewigkeit auf (als PDF auf Festplatte):

3. Hier wird die Welle abgefräst. Dazu ist ein Hartmetallfräser (VHM) nötig, einer meiner HSS(e) überlebte das nicht:

4.

Jetzt wurde die Nut in die gekürzte Welle geschlitzt:

5.

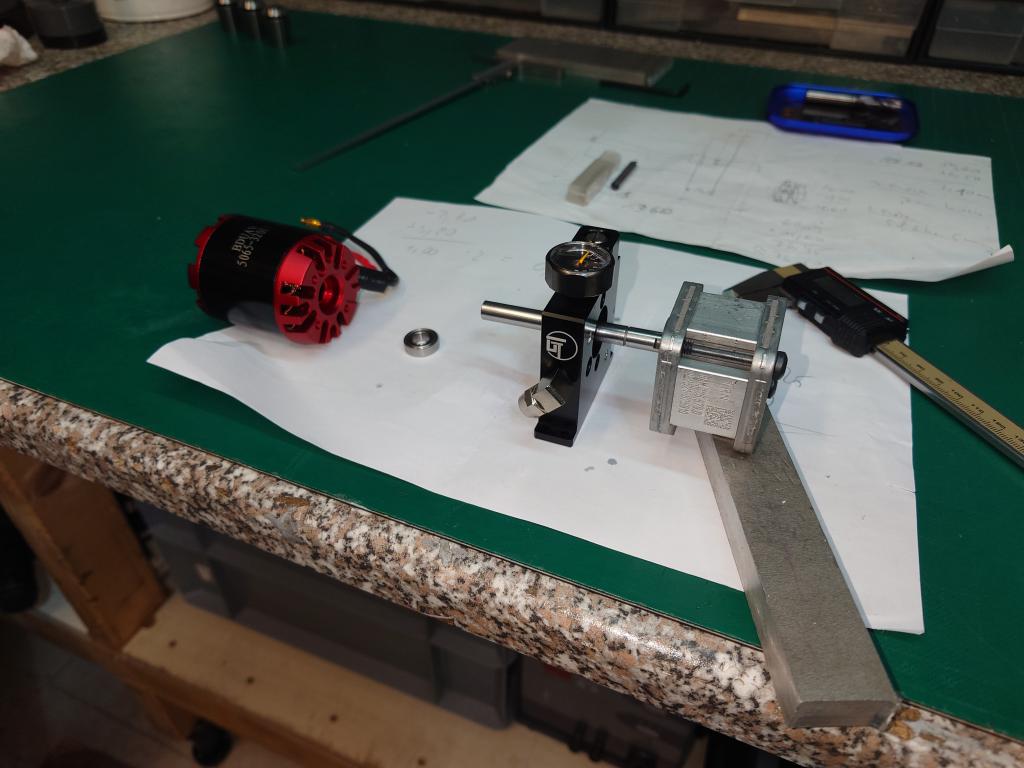

Gucken, ob es auch passt - alles ist ok:

6.

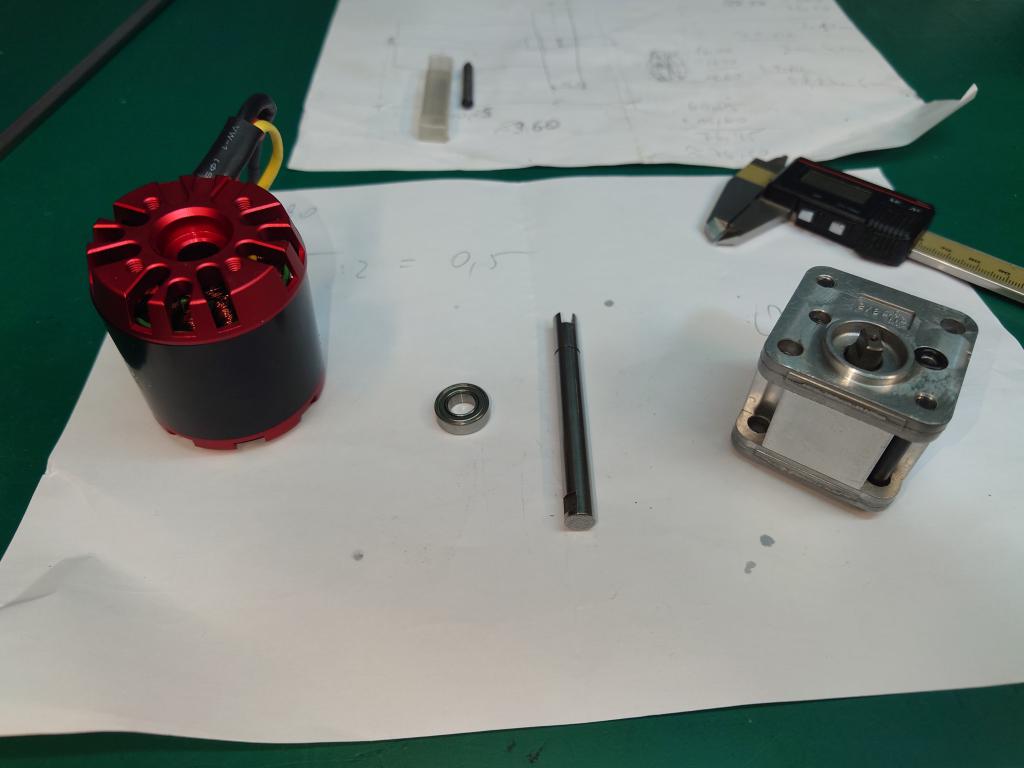

Hier die einzelnen Teile, die ich gleich zusammenschrauben werde:

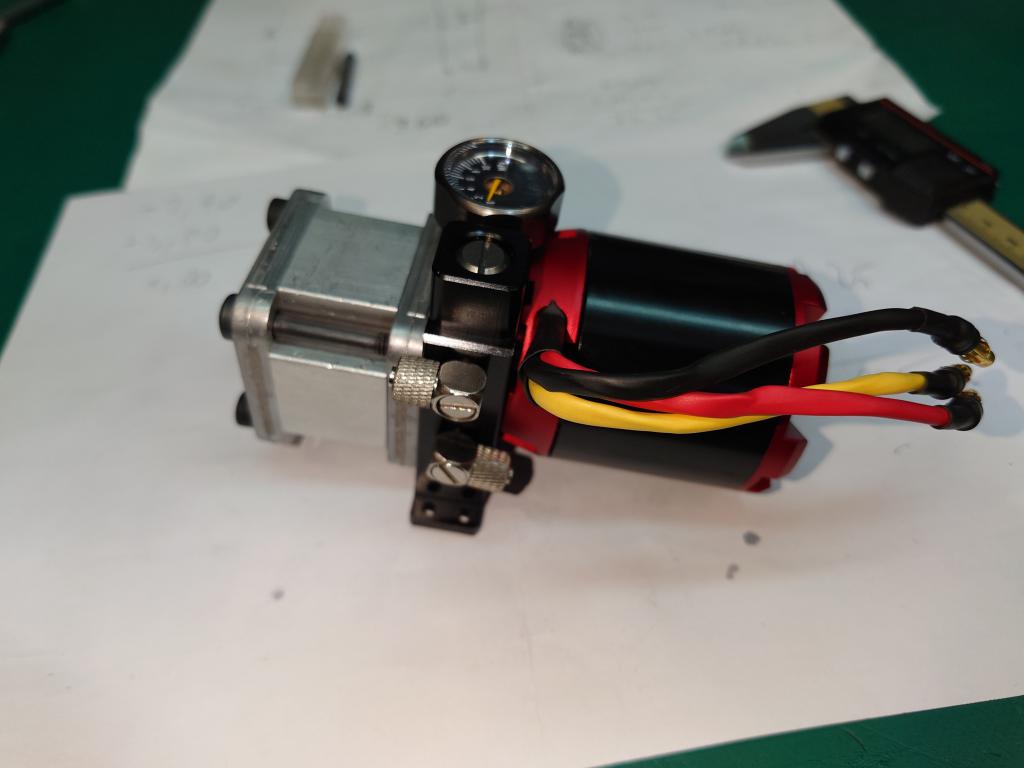

7.

Alle Teile fertig assembliert:

8.

Aus einer Apothekerflasche habe ich dann noch einen Hydrauliktank gebaut. Den Nippel habe ich innen einfach mit einer M5-Mutter angeschraubt, außen ist die Dichtung zwischen Nippel und Flasche. Die große chirurgische selbsthemmende Zange war hier sehr viel wert, um die Schraube zu halten, ideal:

9.

.. und das alles wird dann eine Hydraulik-Teststation. Ich bin noch am überlegen, wie und ob ich das alles auf eine Platte "spaxe":

Die VW-Pumpe mit dem roten Brushlessmotor schafft maximal 100bar und 1,3 Liter/Minute. Ich betreibe sie aber fast immer im Bereich von 25-40 bar, damit die Hydraulikschläuche möglichst lange halten.

Heute musste ich den roten Brushlessmotor umbauen, die Welle ist zu lange und hat vorne auch keine Mitnehmernut für die Pumpe. Also habe ich die Welle - wegen des Kugellagers - vorsichtig ausgepresst und um 7,10mm gekürzt. Weil ich ohnehin den Schlitz fräsen musste, habe ich das gleich auf der Standfräse (Optimum MB4) gemacht, sonst wäre das natürlich auf der Drehmaschine ganz easy gegangen. Der Schlitz kam gleich danach und der ist 5mm tief. Ab jetzt lasse ich wieder die Bilder sprechen:

1. Roter Brushlessmotor mit zu langer Welle ohne Mitnehmer-Nut:

2. Ohne Abmessen geht natürlich nichts, ich hebe mir alle Handskizzen für die Ewigkeit auf (als PDF auf Festplatte):

3. Hier wird die Welle abgefräst. Dazu ist ein Hartmetallfräser (VHM) nötig, einer meiner HSS(e) überlebte das nicht:

4.

Jetzt wurde die Nut in die gekürzte Welle geschlitzt:

5.

Gucken, ob es auch passt - alles ist ok:

6.

Hier die einzelnen Teile, die ich gleich zusammenschrauben werde:

7.

Alle Teile fertig assembliert:

8.

Aus einer Apothekerflasche habe ich dann noch einen Hydrauliktank gebaut. Den Nippel habe ich innen einfach mit einer M5-Mutter angeschraubt, außen ist die Dichtung zwischen Nippel und Flasche. Die große chirurgische selbsthemmende Zange war hier sehr viel wert, um die Schraube zu halten, ideal:

9.

.. und das alles wird dann eine Hydraulik-Teststation. Ich bin noch am überlegen, wie und ob ich das alles auf eine Platte "spaxe":